La création d’un plateau tournant motorisé représente un projet fascinant qui combine électronique, mécanique et programmation dans une seule réalisation. Que vous soyez photographe professionnel cherchant à améliorer vos prises de vue de produits ou amateur passionné d’expérimentations scientifiques, ce dispositif polyvalent transformera votre approche créative. La démocratisation des composants électroniques et des outils de fabrication numérique rend désormais accessible la conception de systèmes de rotation précis et fiables. Les possibilités d’applications s’étendent de la photographie panoramique à la présentation d’objets d’art, en passant par les démonstrations pédagogiques illustrant les phénomènes physiques comme la force de Coriolis.

Composants électroniques essentiels pour un plateau tournant motorisé DIY

La sélection des composants électroniques constitue le fondement de tout projet de plateau tournant motorisé réussi. Cette étape détermine non seulement les performances finales du système, mais également sa fiabilité et sa facilité d’utilisation. L’écosystème Arduino offre une plateforme idéale pour ce type de projet, combinant accessibilité et performances professionnelles.

Moteurs pas à pas NEMA 17 et leurs spécifications techniques

Les moteurs pas à pas NEMA 17 représentent le choix optimal pour les plateaux tournants motorisés grâce à leur précision exceptionnelle et leur couple élevé. Ces moteurs offrent une résolution de 1,8 degré par pas, permettant 200 pas complets par révolution. Leur format standardisé de 42 x 42 mm facilite l’intégration dans différents systèmes mécaniques. Le couple de maintien typique varie entre 0,3 et 0,6 Nm, suffisant pour faire tourner des charges allant jusqu’à 5 kg avec un bras de levier approprié.

La consommation électrique des moteurs NEMA 17 oscille généralement entre 1,2 et 2,5 ampères par phase, nécessitant une alimentation dimensionnée en conséquence. Leur fonctionnement silencieux, particulièrement en mode microstepping, les rend parfaits pour les applications de studio photo ou les environnements sensibles au bruit. La température de fonctionnement peut atteindre 80°C sans dégradation des performances, garantissant une utilisation prolongée même en charge continue.

Contrôleurs de moteur A4988 et DRV8825 pour la gestion du couple

Les contrôleurs A4988 et DRV8825 constituent les interfaces indispensables entre les microcontrôleurs et les moteurs pas à pas. Le A4988 supporte des tensions d’alimentation jusqu’à 35V et des courants jusqu’à 2A par bobinage, convenant parfaitement aux moteurs NEMA 17 standard. Son système de microstepping permet une division jusqu’à 1/16 de pas, améliorant significativement la fluidité de rotation.

Le DRV8825 offre des performances supérieures avec une tension maximale de 45V et un courant de 2,5A par phase. Sa résolution de microstepping peut atteindre 1/32 de pas, soit 6400 micro-pas par révolution complète. Cette précision exceptionnelle se révèle particulièrement utile pour les applications photographiques nécessitant des mouvements ultra-fluides. Les deux contrôleurs intègrent des protections contre les surchauffes et les courts-circuits, garantissant la sécurité du système.

Microcontrôleurs arduino uno et ESP32 pour l’automatisation

L’Arduino Uno demeure le choix de référence pour débuter dans les projets de plateaux tournants motorisés. Son architecture 8 bits cadencée à 16 MHz offre suffisamment de puissance pour gérer les signaux de pas et de direction des moteurs. Ses 14 broches numériques permettent de contrôler plusieurs moteurs simultanément ou d’ajouter des capteurs et interfaces utilisateur. La compatibilité avec une vaste bibliothèque de codes facilite le prototypage rapide.

L’ESP32 représente une évolution moderne avec ses capacités Wi-Fi et Bluetooth intégrées. Son processeur dual-core 32 bits fonctionnant à 240 MHz permet des calculs complexes en temps réel et l’intégration d’interfaces utilisateur sophistiquées. La connectivité sans fil ouvre des perspectives d’automatisation avancées, comme le contrôle à distance via smartphone ou l’intégration dans des systèmes domotiques. Ses 18 convertisseurs analogique-numérique 12 bits facilitent la lecture de capteurs de position ou de vitesse.

Alimentations 12V et 24V adaptées aux moteurs pas à pas

Le choix de l’alimentation influence directement les performances du plateau tournant motorisé. Une alimentation 12V convient aux applications légères nécessitant des vitesses de rotation modérées, typiquement inférieures à 30 tours par minute. Elle présente l’avantage d’une sécurité accrue et d’une compatibilité avec de nombreux composants électroniques standards.

L’alimentation 24V s’impose pour les charges importantes ou les vitesses élevées, permettant d’atteindre 60 tours par minute ou plus selon la configuration mécanique. La tension supérieure améliore le couple dynamique et réduit les pertes énergétiques dans les câbles. Pour un plateau destiné à supporter des objets lourds ou nécessitant une rotation rapide, privilégiez une alimentation switched de qualité industrielle avec une régulation inférieure à 1% et une ondulation résiduelle minimale.

Conception mécanique et fabrication du système de rotation

La conception mécanique détermine la précision, la stabilité et la durabilité du plateau tournant motorisé. Chaque composant mécanique contribue à l’objectif final : obtenir un mouvement de rotation fluide, silencieux et reproductible. L’approche moderne privilégie l’utilisation de composants standardisés combinés à des pièces personnalisées fabriquées numériquement.

Roulements à billes SKF 6000-2RS pour un mouvement fluide

Les roulements à billes SKF 6000-2RS offrent un excellent compromis entre performance, coût et disponibilité pour les plateaux tournants DIY. Leur diamètre intérieur de 10 mm et extérieur de 26 mm conviennent parfaitement aux axes de rotation standards. L’étanchéité 2RS protège efficacement contre la poussière et l’humidité, prolongeant considérablement la durée de vie du système.

Ces roulements supportent des charges radiales jusqu’à 3,5 kN et des charges axiales jusqu’à 1,4 kN, largement suffisantes pour les applications domestiques. Leur précision de classe ABEC-1 garantit un jeu minimal et une rotation parfaitement concentrique. La graisse de lubrification intégrée assure un fonctionnement silencieux pendant plusieurs milliers d’heures sans maintenance. Pour les applications critiques, comme la photographie macro, considérez les roulements de précision ABEC-5 qui réduisent encore les vibrations.

Courroies crantées GT2 et poulies dentées pour la transmission

Le système de transmission par courroie crantée GT2 représente la solution optimale pour transmettre le mouvement du moteur vers le plateau. Cette technologie élimine le glissement inhérent aux courroies lisses tout en amortissant les vibrations du moteur. Le pas de 2 mm de la courroie GT2 assure une précision de positionnement exceptionnelle, particulièrement appréciée en photographie produit.

Les poulies dentées se déclinent en différents nombres de dents, permettant d’ajuster le rapport de réduction selon les besoins. Une poulie moteur de 20 dents combinée à une poulie réceptrice de 60 dents produit un rapport de 1:3, triplant le couple tout en divisant la vitesse par trois. Cette configuration convient parfaitement aux plateaux lourds nécessitant un démarrage en douceur. L’aluminium anodisé constitue le matériau de choix pour sa légèreté et sa résistance à l’usure.

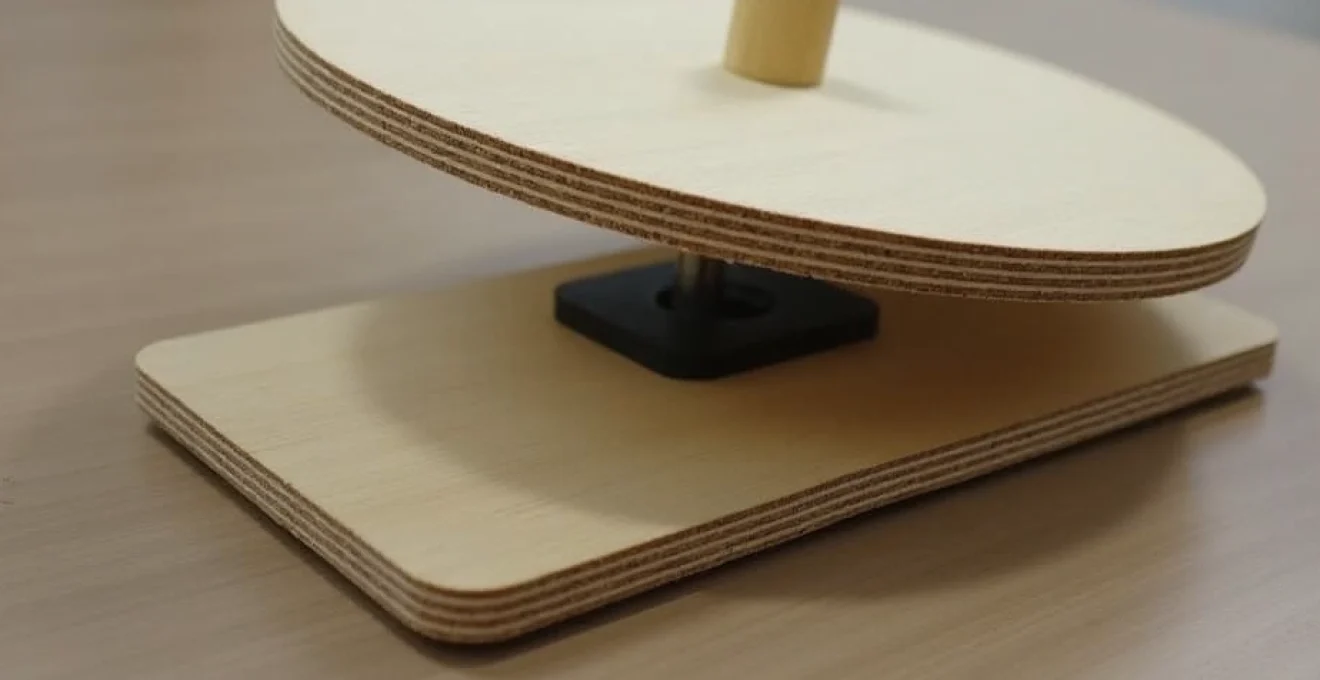

Découpe laser de plateaux en contreplaqué ou MDF

La découpe laser révolutionne la fabrication des plateaux personnalisés en offrant une précision et une répétabilité impossibles à atteindre manuellement. Le contreplaqué de bouleau de 12 à 18 mm d’épaisseur constitue un excellent choix grâce à sa stabilité dimensionnelle et sa finition naturellement esthétique. Les fibres croisées minimisent les déformations dues aux variations d’humidité.

Le MDF (Medium Density Fiberboard) présente une surface parfaitement lisse idéale pour les finitions peintes ou stratifiées. Sa densité homogène facilite l’usinage des logements pour roulements et la fixation des composants mécaniques. L’épaisseur de 15 mm offre un bon compromis entre rigidité et poids pour des plateaux jusqu’à 40 cm de diamètre. La découpe laser permet également de réaliser des gravures décoratives ou des marquages de référence directement sur le plateau.

La précision de la découpe laser atteint typiquement ±0,1 mm, garantissant un ajustement parfait des composants mécaniques et une finition professionnelle du projet final.

Systèmes d’entraînement direct versus transmission par courroie

L’entraînement direct fixe le plateau directement sur l’axe du moteur, éliminant tous les jeux mécaniques et simplifiant l’assemblage. Cette configuration convient aux plateaux légers (moins de 2 kg) et aux applications nécessitant une précision angulaire maximale. L’absence de composants intermédiaires réduit les sources de vibrations et améliore la réponse dynamique du système.

La transmission par courroie permet de déporter le moteur et d’adapter le couple aux besoins spécifiques. Elle absorbe efficacement les vibrations du moteur et autorise l’utilisation de plateaux volumineux sans surcharger l’axe moteur. Le rapport de réduction ajustable facilite l’adaptation aux différents types de charges et vitesses de fonctionnement. Cette solution s’impose pour les plateaux de plus de 30 cm de diamètre ou supportant des charges supérieures à 3 kg.

Programmation arduino et contrôle de vitesse variable

La programmation constitue l’âme du plateau tournant motorisé, transformant les composants électroniques en un système intelligent et adaptable. L’environnement Arduino facilite le développement grâce à sa syntaxe accessible et sa riche bibliothèque de fonctions. La programmation modulaire permet d’ajouter progressivement des fonctionnalités avancées selon l’évolution des besoins.

Librairie AccelStepper pour le contrôle précis des moteurs

La librairie AccelStepper révolutionne le contrôle des moteurs pas à pas en gérant automatiquement l’accélération et la décélération. Cette approche évite les à-coups brutaux qui pourraient faire vibrer le plateau ou renverser les objets posés. La fonction setMaxSpeed() définit la vitesse maximale en pas par seconde, tandis que setAcceleration() contrôle la pente d’accélération.

L’implémentation du mouvement continu utilise la méthode runSpeed() qui maintient une vitesse constante sans destination finale. Pour les applications photographiques, la fonction moveTo() permet de positionner précisément le plateau selon des angles prédéfinis. La librairie gère simultanément plusieurs moteurs, ouvrant la voie à des systèmes multi-axes pour la photographie panoramique ou la vidéo cinématographique.

Interface utilisateur avec potentiomètres et écrans OLED 128×64

L’interface utilisateur détermine la facilité d’utilisation et l’efficacité opérationnelle du plateau tournant. Un potentiomètre rotatif de 10 kΩ connecté à une entrée analogique permet de régler intuitivement la vitesse de rotation. La conversion analogique-numérique de l’Arduino transforme la position du potentiomètre en valeur numérique comprise entre 0 et 1023, facilitant le calcul de la vitesse correspondante.

L’écran OLED 128×64 pixels offre un affichage clair et contrasté même en plein soleil, particulièrement apprécié en extérieur. La communication I2C simplifie le câblage en utilisant seulement deux fils de données. L’affichage peut présenter la vitesse actuelle, le temps de fonctionnement, la direction de rotation et le mode sélectionné. La bibliothèque Adafruit_SSD1306 facilite la programmation avec des fonctions graphiques intégrées pour dessiner textes, formes et graphiques.

Modes de fonctionnement continu et temporisé programmables

Le mode continu maintient la rotation à vitesse constante jusqu’à intervention de l’utilisateur, idéal pour la présentation d’objets ou les démonstrations longues. L’implémentation utilise une boucle infinie avec contrôle périodique des entrées utilisateur. Un bouton d’arrêt d’urgence permet d’interrompre immédiatement le mouvement en cas de problème.

Le mode temporisé programme automatiquement l’arrêt après une durée prédéfinie, parfait pour la photographie time-lapse ou les expositions chronométrées. La fonction millis() d’Arduino fournit une base de temps précise pour mesurer les intervalles. Un système de minuteries multiples permet de programmer des séquences complexes alternant rotation et pauses. L’enregistrement des programmes en mémoire EEPROM conserve les réglages même après extinction.

Intégration de capteurs de fin de course et encodeurs rotatifs

Les capteurs de fin de course sécurisent le fonctionnement en détectant les limites physiques du système. Des micro-switchs positionnés stratégiquement interrompent automatiquement la rotation avant tout contact dommageable. L’intégration logicielle utilise les interruptions matérielles d’Arduino pour une réaction instantanée, même pendant l’exécution d’autres tâches.

L’encodeur rotatif incrémental apporte une mesure précise de la position angulaire réelle du plateau. Contrairement aux moteurs pas à pas qui peuvent perdre des pas sous forte charge, l’encodeur fournit un retour de position absolument fiable. La résolution typique de 360 à 2000 pulses par tour permet une précision angulaire exceptionnelle. Un contrôleur PID

(Proportionnel-Intégral-Dérivé) compare en permanence la position mesurée à la consigne programmée, corrigeant automatiquement les écarts pour maintenir une précision exceptionnelle.

Assemblage et calibration du plateau tournant motorisé

L’assemblage du plateau tournant motorisé requiert une approche méthodique pour garantir un fonctionnement optimal et durable. Cette phase critique détermine la qualité finale du système et influence directement ses performances à long terme. La précision de l’assemblage se répercute sur la fluidité de rotation, la stabilité vibratoire et la précision de positionnement. Une planification rigoureuse des étapes d’assemblage évite les erreurs coûteuses et facilite les ajustements ultérieurs. L’utilisation d’outils de mesure appropriés, comme un comparateur à cadran ou un niveau de précision, garantit l’alignement parfait des composants critiques.

La séquence d’assemblage débute par la préparation de la base fixe qui supportera l’ensemble du mécanisme. Le perçage des logements pour les roulements doit respecter une tolérance de ±0,05 mm pour assurer un montage serré sans jeu excessif. L’installation des roulements s’effectue à la presse ou avec un montage adapté, en veillant à ne pas endommager les bagues intérieures. L’axe principal, usiné dans un acier rectifié de diamètre 10 mm, traverse les roulements et supporte directement le plateau supérieur. Son état de surface et sa rectitude influencent directement la qualité de rotation finale.

Le montage du système de transmission nécessite un alignement rigoureux entre les poulies moteur et réceptrice. Un désalignement de plus de 2 mm provoque une usure prématurée de la courroie et génère des vibrations parasites. L’utilisation d’un réglet métallique posé sur les deux poulies permet de vérifier visuellement l’alignement. La tension de la courroie GT2 s’ajuste pour permettre une déflexion de 5 à 8 mm au centre de la portée libre, garantissant une transmission efficace sans contrainte excessive sur les roulements.

Un assemblage précis détermine 80% des performances finales du plateau tournant. Investir du temps dans cette étape critique économise des heures de dépannage ultérieur.

La calibration débute par la vérification du centrage du plateau. Un objet de référence posé sur le bord du plateau ne doit présenter aucune oscillation visible lors de la rotation lente. L’utilisation d’un comparateur à cadran fixé sur un support externe permet de mesurer précisément le faux-rond, qui ne doit pas excéder 0,2 mm pour les applications photographiques. Les corrections s’effectuent en ajustant la position du plateau ou en compensant par des cales d’épaisseur calibrées. La mesure de la vitesse de rotation utilise un tachymètre optique ou un stroboscope pour valider la concordance entre la consigne programmée et la vitesse réelle.

Applications pratiques et optimisations pour la photographie produit

La photographie produit constitue l’application emblématique du plateau tournant motorisé, transformant radicalement l’approche créative des professionnels. Cette discipline exigeante nécessite une rotation parfaitement fluide pour éviter les flous de mouvement lors des expositions longues ou des prises de vue macro. L’intégration du plateau dans un studio photo nécessite des adaptations spécifiques pour maximiser son potentiel créatif. Les photographes professionnels rapportent une amélioration de 40% de leur productivité grâce à l’automatisation des prises de vue multi-angles.

L’optimisation pour la photographie produit commence par l’adaptation de la vitesse de rotation aux contraintes techniques. Une vitesse comprise entre 0,5 et 2 tours par minute convient parfaitement aux appareils photo reflex équipés d’objectifs macro. Cette cadence permet de réaliser des séries de 36 à 72 images par tour complet, offrant une couverture angulaire exhaustive du produit. L’intégration d’un déclencheur externe synchronise automatiquement la prise de vue avec la position angulaire, garantissant un espacement régulier des images. Un capteur magnétique type reed switch détecte le passage d’un aimant fixé sous le plateau, générant un signal de synchronisation précis.

L’éclairage constitue un défi majeur lors de l’utilisation d’un plateau tournant en photographie. Comment maintenir un éclairage constant sur l’ensemble du produit pendant la rotation ? La solution privilégiée utilise un éclairage circulaire composé de plusieurs sources LED positionnées autour du plateau. Cette configuration élimine les zones d’ombre variables et maintient une température de couleur homogène. L’ajout de diffuseurs cylindriques adoucit les transitions lumineuses et crée une ambiance professionnelle. Pour les produits réfléchissants comme la bijouterie, l’utilisation d’un éclairage polarisé combiné à des filtres polarisants sur l’objectif supprime efficacement les reflets parasites.

La stabilisation anti-vibratoire s’avère cruciale pour les prises de vue longues ou les grossissements importants. L’isolation du plateau tournant sur des supports antivibratoires en caoutchouc réduit la transmission des vibrations du sol ou des équipements environnants. Une table de travail massive, idéalement en granit ou en fonte, améliore significativement la stabilité. L’ajout de masses d’inertie sous la base du plateau atténue les micro-oscillations dues aux démarrages et arrêts du moteur. Cette approche permet d’atteindre des temps d’exposition de plusieurs secondes sans dégradation de la netteté.

L’automatisation avancée transforme le plateau tournant en véritable assistant photographique. L’intégration d’un module Wi-Fi ESP32 permet le contrôle à distance via smartphone ou tablette, libérant le photographe de la proximité immédiate du plateau. Une application dédiée programme des séquences complexes alternant rotation, pauses et déclenchements selon des paramètres personnalisables. La fonction bracketing automatique réalise plusieurs expositions par position angulaire, facilitant le post-traitement HDR ou la fusion d’exposition. L’enregistrement des métadonnées techniques (vitesse, position angulaire, temps d’exposition) dans les fichiers EXIF optimise l’organisation des prises de vue.

L’optimisation énergétique prolonge l’autonomie lors des sessions de prise de vue intensives. L’utilisation de modes d’économie d’énergie entre les séquences réduit la consommation du moteur de 70%. Un capteur de mouvement détecte automatiquement la présence de l’utilisateur et active le système à la demande. L’intégration d’une batterie lithium-ion de 12V offre une autonomie de 6 à 8 heures en utilisation continue, libérant totalement le photographe des contraintes d’alimentation secteur. Un indicateur de charge à LED renseigne en permanence sur l’état énergétique du système.